Обработка Металлов Водородно Кислородным Пламенем

Рассмотрены общие закономерности процесса горения водородно-кислородного пламени. При газопламенной обработке металла. Кислородного пламени.

Изобретение относится к газопламенной обработке металлов и может быть использовано в различных областях техники для обработки отверстий малого диаметра, кромок, узких щелей и изделий со сложной формой поверхности.

Общая характеристика работы. 1 Состояние вопроса. 1.1 Классификация способов газопламенной обработки при ремонте сельскохозяйственной техники. 1.1.1 Пайка как технологический процесс. 1.2 Основные понятия о процессе пайки. 1.3 Классификация способов пайки.

1.3.1 Пайка в печах с контролируемой атмосферой. 1.3.2 Пайка в вакуумных печах. 1.3.3 Индукционная пайка.

1.3.4 Пайка электросопротивлением. 1.3.5 Пайка погружением в расплавленные припои. 1.3.6 Пайка погружением в расплавленные соли. 1.3.7 Пайка паяльником. 1.3.8 Пайка нагретыми штампами, блоками и нагревательными матами.

1.3.9 Пайка с нагревом газовым теплоносителем. 1.3.10 Экзотермическая пайка. 1.3.11 Электролитная пайка. 1.3.12 Конденсационная пайка. 1.3.13 Пайка световым лучом. 1.3.14 Пайка инфракрасными лучами. 1.3.15 Пайка электронным лучом.

1.3.16 Пайка лазером. 1.3.17 Дуговая пайка.

1.3.18 Газопламенная пайка. 1.3.19 Материалы применяемые при пайке радиаторов. 1.3.20 Устройство, анализ работы, характеристика основных причин потери работоспособности радиаторов. 1.3.21 Выводы и задачи исследований. 2 Теоретические исследования процессов пайки при восстановлении радиаторов с использованием водород по-кислородного пламени электролизеров. 2.1 Продукты сгорания водородно-кислородного пламени и их взаимодействия с металлами. 2.2 Основные модели кинетики химических реакций при пайки.

2.3 Динамика химических процессов при изменении температуры пайки водородно-кислородным пламенем. 3 Программа и методика экспериментальных исследований. 3.1 Программа исследований. 3.2 Методика исследований. 3.3 Методика определения смачивания по краевому углу и площади растекания. 3.4 Методы определения заполнения зазора припоем. 3.5 Методы контроля прочности сцепления покрытия.

3.6 Испытание спаянных образцов на усилие отрыва. 3.7 Методы коррозионных испытаний. 3.8 Исследования процессов пайки с использованием теории планирования многофакторного эксперимента. 3.8.1 Определение регрессивных моделей и уравнений.

3.9 Ультразвуковой контроль. 3.10 Радиографический контроль. 3.11 Эксплуатационные испытания. 3.12 Газосварочная аппаратура применяемая при проведении экспериментов. 3.12.1 Переносной газосварочный аппарат МБВ 500.

3.12.1.1 Назначение. 3.12.1.2 Технические данные.

3.12.1.3 Устройство и принцип работы. 3.12.2 Установка сварочная водородно-кислородная Энергия - 1,5 УХЛ — 4. 3.12.2.1 Назначение. 3.12.2.2 Технические данные. 3.12.2.3 Устройство и работа установки. 3.12.3 Электролизно-водные аппараты 'Москва'. 4 Результаты экспериментального исследования.

4.1 Определение смачивания по краевому углу и площади растекания. 4.2 Определение заполнения зазора припоем. 4.3 Методы контроля прочности сцепления покрытия.

4.4 Испытания спаянных образцов на усилие отрыва. 4.5 Методы коррозионных испытаний. 4.6 Уточнение значения предела прочности паяных соединений с использованием теории планирования многофакторного эксперимента при использовании во дородно-кислородного пламени. 4.7 Ультразвуковой контроль. 4.8 Радиографический контроль.' 4.9 Эксплуатационные испытания.

5 Внедрение результатов исследования производства и их экономическая эффективность. 5.1 Проектирование технологического процесса восстановления радиаторов. 5.1.1 Технологический процесс дефектации радиатора. 5.1.2 Технологический процесс восстановления радиатора. 5.1.2.1 Маршруты восстановления.

Сочетание дефектов в маршрутах. 5.1.2.2 Выбор рационального способа устранения основных дефектов радиаторов. Щ 5.1.2.3 Оценка назначаемых способов устранения дефектов по технологическому критерию. 5.1.2.4 Оценка назначаемых способов устранения дефектов по техническому критерию.

5.1.2.5 Оценка назначенных способов устранения дефектов по технико-экономическому критерию. 5.1.2.6 Карты технологического процесса восстановления радиаторов. 5.1.2.6.1 План операций технологического процесса восстановления радиатора по выбранному маршруту. 5.1.2.6.2 Выбор средств технологического оснащения. 5.1.2.7 Описание технологического процесса восстановления радиаторов. 5.1.2.8 Подготовка деталей к ремонту пайкой.

5.1.2.9 Процесс пайки. 5.1.2.10 Оформление технологической документации. 5.2 Устройство для газовой резки и сварки разработанное в Орел ГАУ. 5.3 Экономическая эффективность усовершенствованной технологии восстановления радиаторов с использованием водородно-кислородного пламени. В современных условиях развития машиностроения ремонтного производства электроники и электротехнической промышленности широкое применение находит пайка. Пайка физико-химический процесс получение неразъемного соединения.

Одно из главных достоинств пайки - формирование паянного шва при температуре ниже температуры плавления соединяемых металлов, а также пайка позволяет получать соединения практически без внутренних напряжений, сохранять структуру механических свойств металла, обеспечить простоту и легкость последующей обработки, получать паянные соединения в мало доступных и в скрытых местах изделий, применять различные источники нагрева паяемого соединения. Пайка занимает большую часть в общем технологическом процессе изготовления и ремонта медно-латунных радиаторов системы охлаждения автотракторных двигателей. При изготовлении и восстановлении радиаторов системы охлаждения ДВС особое место занимает изучение вопросов технологии пайки с использованием различных горючих газов их влияния на качество паяных швов. В качестве источника нагрева в технологии газопламенной пайки используют ацетилен и пропанобутановые газы.

В настоящее время получают распространение газосварочные электролизно-водные аппараты, вырабатывающие водородно-кислородную газовую смесь. Водородно-кислородная газовая смесь имеет ряд преимуществ перед другими газами, а именно она не вызывает загрязнения атмосферы, так как при сгорании выделяется пары воды; более дешевый источник нагрева. Но отсутствие технологии ремонта с использованием водородно-кислородной смеси сдерживает широкое внедрение электролизеров в ремонтном производстве.

Управление качеством паяных соединений возможно с учетом теории, технологии и техники пайки. Изучение процесса пайки с использованием водородно-кислородной газовой смеси в качестве источника нагрева, при восстановлении радиаторов системы охлаждения ДВС является целью настоящей работы. Работа выполнена на кафедре «Надежность и ремонт машин» Орловского государственного аграрного университета. Диссертация состоит из введения, пяти глав, выводов, списка литературы, и приложений.

Общие выводы и рекомендации 1. Сравнительная оценка новых и восстановленных пайкой радиаторов системы охлаждения ДВС показывает, что себестоимость восстановления не превышает 30% стоимости новых. Теоретические исследования выявили химические взаимодействия продуктов сгорания водородно-кислородного пламени с металлами МЗ (медь), ЛбЗ (латунь), ПОС40 (припой), ФП (флюс), а также позволили определить оптимальную температуру пайки 300-800°С (факел пламени (6Н2О+2СО2)), при которой происходят самопроизвольные процессы восстановления металлов. Метод определения смачивания по краевому углу и площади растекания образцов паяных с использованием водородно-кислородного пламени показал, что для меди МЗ угол смачивания находится в пределах от 27° до 33°, площадь растекания в пределах от 135 до 143 мм2, для латуни Л63 соответственно от 16° до 25° и от 316 до 395 мм2, что соответствует необходимым техническим требованиям. Контроль прочности сцепления покрытия показал, что образцы, полученные пайкой с использованием водородно-кислородного пламени, после испытаний не имеют вздутий, отслаиваний и других дефектов, то есть соответствуют ГОСТу 9.302-88. Результаты испытаний на усилие отрыва спаянных образцов с использованием водородно-кислородного пламени, показали, что предел прочности ав зависит от зазора между спаянными образцами.

Максимальное значение ав имеет при зазоре 0,1 мм, для меди МЗ, которое составляет 35 МПа, а минимальное при зазоре 0,05 и 0,2 мм, что составляет соответственно 31,8 и 32,1 МПа, для латуни JI63 соответственно при 0,1 мм - 29,7 МПа, при 0,05 и 0,2 мм - 26,2 и 27,0 МПа. Результаты коррозионных испытаний паяных образцов из меди МЗ и латуни Л63 свидетельствуют о том, что предел прочности ов спаянного соединения с применением водородно-кислородного пламени, с увеличением времени нахождения в камере тепла и влаги, через 30 суток снижается приблизительно на 6,5%, что соответствует допустимым нормам. Теоретические исследования показали, что на изменения предела прочности ав для меди МЗ оказывает изменения количественных значений величины зазора, а для латуни JI63 количественные значения величины зазора и флюса. При восстановлении радиаторов системы охлаждения автотракторных двигателей пайкой с использованием водородно-кислородного пламени, в ремонтном производстве, рекомендуется использовать флюс ФП (хлористый цинк 25-30%, хлористый аммоний 5-20%, вода 50-70%), припой ПОС-40.

Нагрев производить третьей зоной пламени (факел) - 15-20 мм от конца ядра пламени. В момент ведения припоя следует отводить пламя от шва на 30-40 мм, чтобы не вызвать перегрева припоя. Для пайки использовать газовые горелки типа ГС-2, ГС-3, «Звездочка» и т.п., с наконечником №1. Годовой экономический эффект от внедрения новой технологии пайки с применением водородно-кислородного пламени, при программе восстановления 500 шт. Составит 80155 руб. Газовая сварка и резка металлов.

М.: Высшая школа, 1981. Есенберлин Р.Е. Восстановление автомобильных деталей сваркой, наплавкой и пайкой. М.: Транспорт, 1994. Способы пайки. // Справочник по пайке.

— М.: Машиностроение, 1975. Автотракторные радиаторы: Справочник. — Л.: Машиностроение, 1978.-215.

Петрухина И.Е. Справочник по пайке. 3-е изд., перераб.

М.: Машиностроение, 2003. Сварка и резка металлов. М.: Высшая школа, 1979. Петров Г.Л., Буров Н.Г., Абрамович В.Р.

Технология и оборудование газопламенной обработки металлов. Л.: Машиностроение, 1979. Батищев А.Н., Голубев И.Г., Лялякин В.П. Восстановление деталей сельскохозяйственной техники.

М.: Информагротех, 1995. Акупов А.И., Бельчук Г.А., Демянцевич В.П.

Технология и оборудование сварки плавлением. М.: Машиностроение, 1977. Слейбо У., Персонс Т. М.: Мир, 1979. Фролов В.В., Химия. М.: Высшая школа, 1970. Сковородин В.Я., Тишкин Л.В.

Справочная книга по надежности сельскохозяйственной техники. — Л.: Лениздат, 1986. Хомченко Г.П., Севостьянов К.И. Окислительно-востановительные реакции.М.: Просвещение, 1980. Пайка с кристаллизацией под давлением.

— М.: Металлургия, 1980. Справочник паяльщика. М.: Машиностроение, 1981.

Стеклов О.И., Лапшин Л.Н. Коррозионно-механическая стойкость паяных соединений.-М.: Машиностроение, 1981.- 101 с.Щ 17.

Особенности бесфлюсовой пайки низкотемпературными припоями. // Надежность и качество паяных изделий. Лашко С.В., Лашко Н.Ф., Карапетян И.Г. Проектирование технологии пайки металлических изделий: Справочник. М.: Металлургия, 1983. Справочник по пайке.

М.: Машиностроение, 1984.-400. Рассошинский А.А., Лапшов Ю.К., Яценко В.П. Олово в процессе пайки. — Киев: Наукова думка, 1985. Сварка, пайка, склейка и резка металлов и пластмасс.

— М.: Металлургия, 1985. Прогрессивные методы в пайке. Ин-та электросварки АН УСССР. Пославский А.П. Безотходная технология лужения латуни и стали для производства автотракторных радиаторов.

Межотраслевой ЦНТПиП, 1987,- 14с. Ресурсосберегающие технологии, качество и надежность паяных изделий. // Материалы семинара. М.: МДНТП, 1988.- 154.

Панов В.П., Ильина И.И., Демьянкина Л.Г. Экономия олова при производстве автомобильных и тракторных радиаторов. // Ресурсосберегающие технологии: качество и надежность паяных изделий. М.: МДНТП им. Дзержинского, 1988.

Лашко С.В., Лашко Н.Ф. Пайка металлов. 4-е изд., перераб. — М.: Машиностроение, 1988.

Шустик А.Г., Савченко В.П., Табунщик A.M., Побрус Н.Н. Справочник по газовой резке, сварке и пайке. Киев: Техника, 1989. Сварка, пайка и термическая резка металлов. Терминология, классификация и оборудование. Стандартов, 1990.

Тепловые и технологические основы газопламенной обработки металлов водородно-кислородным пламенем. Дисс.д-ра.техн.наук.-Киев, 1991.-427. Сварка, пайка и термическая резка металлов. Терминология, классификация и оборудование. Стандартов, 1991. Сварка, пайка и термическая резка металлов. Терминология, классификация и оборудование.

Стандартов, 1991.-288. Ныров Г.К., Дерюгин Д.А., Пославский А.П.

Пути повышения надежности ремонтного фонда автотракторных радиаторов. // Тезисы докладов международной конференции. Оренбург, 1993. Ныров Г.К., Пославский А.П., Дрючин Д.А. Экологический аспект технологии пайки в производстве атотракторных радиаторов. // Тезисы докладов международной конференции. Оренбург, 1993.

Патент РФ 2069127 Способ обогащения гремучего газа парами органической жидкости при газопламенной обработке металлов. / Китаев Я.А., Григорьян С.А. Рекламно-техническое описание. Исследование процессов и разработка оборудования генерирования электрической энергии для газопламенной обработки материалов. УГАТУ, 1996г. СССР 1164017.

Устройство для газопламенной обработки материалов. / Корж В.Н., Матвеев И.В., Тузенко Ю.М. СССР 1400814. Устройство для газопламенной обработки материалов.

Обработка Металлов Водородно-кислородным Пламенем

/ Корж В.Н., Матвеев И.В., Иванов А.И. Посланский А.П., Абдрашитов Р.Т., Акимов В.П. Особенности взаимодействия паяемого изделия с активной газовой средой на основеводяного пара. // Тезисы докладов II Международной конференции.Оренбург, 1995. ПосланскийА.П., Ныров Г.К. Состояние проблемы производства медно-латунных теплообменников с цельно-натянутыми плоскоовальными трубками. // Тезисы докладов II Международной конференции.Оренбург, 1995.

Патент РФ 2065803 Устройство для газопламенной обработки материалов. / Ганноченко Г.И. Патент РФ 2066711 Электролизная установка / Дудин В.Н. Патент РФ 2056983. Электролизно-водный сварочный аппарат / Китаев Я.А.; Григорьян С.А. Пославский А.П., Бондаренко В.А. Сравнительная оценка коррозионной стойкости образцов радиаторов.

// Тезисы докладов III МНТ конференции. Оренбург, 1997. Gebrauchmuster G94 13 003.5 Ul.

Gerat zum Erzeugen eines Gemisches aus Wasserstoff und Sauerstoff / Huang, Ching-Chiang, Chia Yi, TW. Bekanntmachung in Patentblatt 24.11.94. Патент.РФ 2129169.

Устройство для электролиза воды с применением лазера / Горбачев Е.А. Патент США N5037518. Патент РФ 2110376.

Устройство для газопламенной сварки и пайки. / Щеглов С.А. Патент РФ 2038422. Устройство для получения водорода и кислорода. / ТОО Фирма Элдис, ТОО Try & Buy Опубл.

Патент РФ 2111285. Устройство для получения водорода и кислорода методом электролиза. / Краснопёров В.П., Кершенбаум В.Я., Кац И.Ф., Ламдон С.Е., Изместьев А.В. Патент РФ 2034933. Способ электролиза воды и устройство для его осуществления. / Иванова Л.К; Евстифеева В.П Опубл. Патент РФ 2092614.

/ Мамедов Ю.М. Патент РФ 2149921. Усовершенствования в системах электролиза.

/ Спирос Спиро Росс Опубл. Корж В.Н., Тузенко Ю.М., Матвеев И.В. Сварка деталей из низкоуглеродистой стали водородно-кислородным пламенем.

/ Автоматическая сварка, № 11 (368), 1983. Переносной газосварочный аппарат МБВ-500, Московский завод электромеханической аппаратуры.

Установка сварочная водородно-кислородная Энергия-1,5 УХЛ4, г. Патент РФ 2162774. Устройство для газопламенной обработки материалов. / Хромов В.Н., Семешин А.Л.

Хромов В.Н., Семешин А.Л., Латыпов Р.А. Восстановление радиаторов систем охлаждения газопламенной пайкой водородно-кислородным пламенем. // Сварочное производство. Устройство для испытания изделий на герметичность.

/ Ефименко В.Ф. Устройство для испытания на герметичность сердцевин жидкостных радиаторов двигателей внутреннего сгорания. / Аствацатуров Г.Г., Ильин П.Н. СССР 1496936. Способ пайки деталей. / Абдрашитов Р.Т., Акимов В.П., Пославский А.П.

Способ пайки радиаторов. / Богданов В.И., Ренов В.А., Хахарев Л.М. Флюс для пайки легкоплавкими припоями. / Шишкина З.И., Павлов Б.А., Зуев П.А. Дипломный проект. Реконструкция участка по ремонту радиаторов системы охлаждения ДВС на МП ПАТП№1.

Долгополов Е.П. ОрелГАУ, 2001. ГОСТ 23904-79. Определение смачивания по краевому углу и площади растекания. ГОСТ 20485-75. Определение заполнения зазора припоем.

ГОСТ 9.302-88. Контроль прочности сцепления покрытия. ГОСТ 9.905-82. Коррозионные испытания. ГОСТ 1497-73.

Испытания на усилие отрыва. Калоша В.К., Лобко С.И., Чикова Т.С. Математическая обработка результатов эксперимента. — Минск: Высшая школа, 1982.

Веденяпин Г.В. Общая методика экспериментальных исследований иIобработка опытных данных. М.: Колос, 1973.

Курчаткин В.В., Тельнов Н.Ф., Ачкасов К.А. Надежность и ремонт машин. М.: Колос, 2000. ГОСТ 17325-79. Пайка и лужение Основные термины и определения.

ГОСТ 17349-79. Классификация способов. ГОСТ 19249-73. Соединения паяные.

Основные типы и параметры. ГОСТ 20487-75. Метод испытаний для оценки влияния жидкого расплава припоя на механические свойства паяемого материала. ГОСТ 21547-76. Метод определения температуры распайки. ГОСТ 21548-76.

Метод выявления и определения толщины прослойки хими4сского соединения. ГОСТ 21549-76. Метод определения эрозии паяемого материала.

ОСТ 3-14.223-85. Отраслевая система технологической подготовки производства. Общие требования по обеспечению технологичности паяных конструкций. ОСТ 4.050.093-78. Технические требования. Правила приемки и контроля. ОСТ 26-05-627-82.

Соединения паяные. Основные параметры. ОСТ 105-772-79. Соединения паяные. Технические требования. ГОСТ 3.1407-86. Формы и требования к заполнению и оформлению документов на технологический процесс (операции специализированы по методам сборки).

ГОСТ 3.1408-85. Формы и правила оформления документов на технологический процесс получения покрытий. ГОСТ 3.1704-81. Правила записи операций и переходов. Пайка и лужение. ГОСТ 859-2001. ГОСТ 1429,0-77 ГОСТ 1429,15-77.

Припои оловянно-свинцовые. Методы анализа. ГОСТ 15527-70. Сплавы мед но-цинковые (латуни).

ГОСТ 19248-90. Классификация и обозначение.

ГОСТ 21930-76. Припои оловянно-свинцовые в чушках.

Технические условия. ГОСТ 21931-76. Припои оловянно-свинцовые в изделиях. Технические условия. ОСТ 4.050.007-79.

Припои оловянно-свинцовые. Нормирование расхода. 200, Припои и флюсы для пайки. Марки, состав, свойства и область применения. ТУ 48-1-789-89.

Припой пастообразный из сплава марки ПСрМЦКд 40. ТУ 48-13-6-85. Припой оловянно-свинцовый марки ПОССу 30-2 в проволоке. ТУ 48-13-7-85. Припои оловянно-свинцовые марки ПОС 30 и ПОС 35 в трубке с раскисляющим флюсом. ТУ 48-13-10-84.

Припои оловянно-свинцовые. ТУ 48-13-28-80. Припои оловянно-свинцовые в многоканальных трубках с флюсом. ТУ 48-13-29-77.

Припой оловянно-свинцовый марки ПОС 2. ТУ 48-13-33-83. Припои оловянно-свинцовые композиционные. ТУ 48-13-35-83. Набор паяльный НП-1. ТУ 48-13-36-83. Набор паяльный НП-2.

ТУ 48-13-39-89. Припой марки ПОС-63. ТУ 48-13-43-90. Припои оловянно-свинцовые повышенной чистоты.

ТУ 400К «Р» 1805-22-91. Пасты паяльные низкотемпературные (ПОС-61К, ЛОКидр.). ГОСТ 19250-73.

Флюсы паяльные. Флюсы и припои для пайки. Область применения.

Встроенный холодильник либхер. Флюсы и припои. ОСТ 16.0.686.758-79.

Источники света электрические. Приготовление флюсов. Типовые технологические процессы.

OCT 107-460091.001.86. Производство сварочно-монтажное. Удельные нормы расхода припоев и флюсов. ТУ 400 СП «ЭВ» 21778-137-92. Флюсы паяльные типа ФПС для низкотемпературной пайки. С литерой Е (экспортный вариант).

Флюс канифольный активированный. ТУ 14-1-4996-91. Смеси порошковые паяльные флюсовые. ТУ 48-13-35-83.

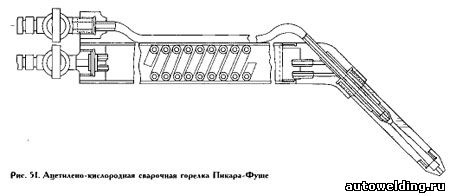

Набор паяльный НП-1. ГОСТ 1077-79 (в ред. Горелки однопламенные универсальные для ацетиленокислородной сварки, пайки и подогрева. Технические требования. ОСТ 64-1-424-80. Пайка низкотемпературная сборочных единиц медицинских приборов и аппаратов.

Типовой технологический процесс. ТУ 1-01-0328-83. Лампы паяльные типа ПЛ-57м и Т-40. ТУ -81, Лампы паяльные ПЛ80-1; ПЛ80-1,5; ПЛ80-2. СТП 03-304-78. Система технологической подготовки производства «Оргтехника». Пайка, сварка, нанесение покрытий, сборка, электромонтаж, перемещения.

Типовые технологические операции и переходы. Система технологической подготовки производства. Сборка, пайка и сварка. Классификация и кодирование технологических операций. СТПМа 111-76- Система технологической подготовки производства. Пайка и сварка.

Технологические требования. Сварка, пайка и термическая резка металлов. Сварные и паяные соединения. Типы, основные параметры, размеры и обозначения. М.: Издательство стандартов, 1976. (Госстандарт СССР).

ОСТ 1.41080-71. Пайка медных бортовых электропроводов. Типовой технологический процесс.

ОСТ 1.80516-83. Горячее лужение медной проволоки.

Типовой технологический процесс. Отраслевая система технологической подготовки производства (ОСТПП). Сборочно-сварочное производство. Пайка черных, цветных металлов и сплавов. Удельные нормы расхода вспомогательных материалов.

ГОСТ 9651-84. Методы испытаний на растяжение при повышенной температуре. ГОСТ 20487-75. Метод испытаний для оценки влияния жидкого припоя на механические свойства паяемого материала. ГОСТ 23046-78. Соединения паяные. Метод испытаний на удар.

ГОСТ 24167-80. Соединения паяные. Метод испытаний на изгиб. ГОСТ 24715-81. Соединения паяные.

Методы контроля качества. ГОСТ 26446-85. Соединения паяные.

Методы испытаний на усталость. ГОСТ 28830-90. Соединения паяные. Методы испытания на растяжение и длительную прочность.

ОСТ 1.41584-82. Паяные соединения трубопроводов. Метод контроля ультразвуком. Основные методы испытаний на воздействие внешних факторов, Ч. Испытания Т: Пайка 4-е изд., 35. ГОСТ 28211-89.

Основные методы испытания на воздействие внешних факторов. Испытание Т: Пайка. Испытание на паяемость методом баланса смачивания.

ГОСТ 28235-89. Основные методы испытаний на воздействие внешних факторов. Испытания- Руководство по испытанию Т: Пайка 19. ГОСТ 28228-89.

ОСТ 92-1540-68. Устранение негерметичности методом пайки. МЭК 68-2-44-79. Основные методы испытаний на воздействие внешних факторов, Ч. Руководство по испытанию.

IEC 68-2-54-85. Основные методы испытаний на воздействие внешних факторов. Определение способности к пайке методом равновесного смачивания.143. Изучение паяемости с использованием образца с переменным зазором. ОСТ 1 80053-81. Нормативы расхода оловянно-свинцовых припоев и флюсов.

ОСТ 107-460091.001-86. Производство сборочно-монтажное. Удельные нормы расхода припоев и флюсов.